-

骨架油封 编辑

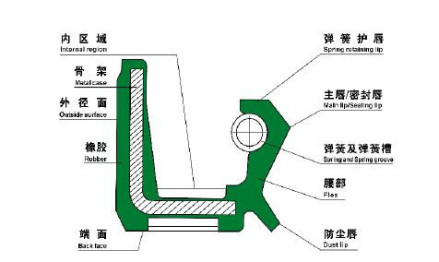

骨架油封是油封的典型代表,一般说的油封即指的是骨架油封。油封的作用一般就是将传动部件中需要润滑的部件与外部环境隔离,不至于让润滑油渗漏。骨架就如同混凝土构件里面的钢筋,起到加强的作用,并使油封能保持形状及张力。按结构形式可分单唇骨架油封和双唇骨架油封。双唇骨架油封的副唇起防尘作用,防止外界的灰尘,杂质等进入机器内部。按骨架型式可分为内包骨架油封,外露骨架油封和装配式油封。按工作条件可分为旋转骨架油封和往返式骨架油封。用于汽油发动机曲轴,柴油发动机曲轴,变速箱,差速器,减震器,发动机,车桥等部位。

中文名:骨架油封

外文名:Skeleton oil seal

构造:油封体、加强骨架和自紧螺旋弹簧

分类:单唇和双唇

作用:防尘、防水气;防油

所属类别:机械零部件

骨架油封结构

骨架油封结构

因此,当油封装入油封座和轴上之后,油封刃口的压力和自紧螺旋弹簧的收缩力对轴产生一定的径向紧力,经过一段时间运行后,该压力会迅速减小乃至消失,因而,加上弹簧可以随时补偿油封自紧力。

骨架油封

骨架油封

因此,在安装时,必须在密封圈上涂些油,同时保证骨架油封与轴心线垂直,若不垂直,油封的密封唇会把润滑油从轴上排干,也会导致密封唇的过度磨损。在运转中,壳体内的润滑剂微微渗出一点,以达到在密封面处形成油膜的状态最为理想。

骨架油封

骨架油封

1、防止泥沙、灰尘、水气等自外侵入轴承中;

2、限制轴承中的润滑油漏出。对油封的要求是尺寸(内径、外径和厚度)应符合规定;要求有适当的弹性,能将轴适当地卡住,起到密封作用;要耐热、耐磨、强度好、耐介质(油或水等),使用寿命长。

合理使用油封,应注意以下几点:

(1)轴的转速由于设计和结构上的原因,高转速的轴应使用高速油封,低转速的轴使用低速油封,不能将低速油封用于高速轴上,反之也不行。

(2)环境温度在使用温度较高的情况下,应选用聚丙烯酯或硅、氟、硅氟橡胶。并应设法降低油箱中的油温。在使用温度过低的情况下,应选用耐寒橡胶。

(3)压力一般的油封承受压力能力差,压力过大时油封会变形。在压力过大的使用条件下应采用耐压支承圈或加强的耐压油封。

(4)安装上的偏心程度油封和轴配合时偏心过大,则其密封性会变差,特别是在轴转速高时尤为严重。如果偏心过大时,可采用“W”形断面的油封。

骨架油封

骨架油封

(6)注意在油封的唇口应有一定量的润滑油。

(7)要特别注意防止尘土浸入油封。

在使用过程中,如果在运行初期的50~100小时之内发生微量的泄漏是允许的。随着运转时间的加长,泄漏会逐渐停止,往往这样的油封寿命比较长。在有效使用期限内,微量的泄漏是允许的,否则,必须按照下述油封的常见故障原因及排除方法进行处理。

1、骨架油封不良,造成早期泄漏

序号 | 故障 | 原因分析 | 排除方法 |

1 | 唇口不良 | 制造质量不佳,刃口有毛刺或缺陷 | 去除毛刺或更换油封 |

2 | 弹簧质量不佳或失效 | 制造质量不佳 | 更换油封弹簧 |

3 | 径向压力过小 | 弹簧过松,抱紧力过小 | 调整油封弹簧 |

2、装配不良,发生泄漏

序号 | 故障 | 原因分析 | 排除方法 |

1 | 唇口有明显伤痕 | 装配时,油封通过键槽或螺纹,划伤唇口 | 更换油封;重新安装时,要用护套,以保护油封唇口 |

2 | 油封呈蝶状变形 | 油封安装工具不当 | 重新设计、制造油封安装工具 |

3 | 油封唇口拟装配方向翻转或弹簧松脱 | 轴端倒角不当,光洁度过低,或装配用劲过大,致使油封唇部翻转或弹簧脱落 | 用细砂纸打磨轴端角,涂敷油脂,小心安装 |

4 | 油封唇部与轴表面涂敷油脂过多 | 装配时,油封唇部与轴表面涂敷油脂过多 | 待轴运转一段时间后,油脂即可减少而恢复正常 |

3、唇口磨损

序号 | 故障 | 原因分析 | 排除方法 |

1 | 润滑不良,唇口工作面磨损严重,宽度超过1/3以上,呈现无光泽 | 润滑不良,唇口发生干摩擦 | 保证润滑 |

2 | 轴表面光洁度低于▽8 | 轴表面光洁度低,唇口磨损严重 | 提高轴表面光洁度到▽8以上 |

3 | 润滑油含有灰尘、杂质,或无防尘罩造成灰尘、异物等侵入 | 用油不洁,液压管路系统太脏;因灰尘等侵入唇部,引起异常磨损;轴上粘傅粉末硬粒;装配时,铁屑等刺入唇口;铸件型砂侵入唇口;轴上或油封唇口误涂漆料;油封弹簧抱得过紧 | 保证润滑清洁,加强管路系统清理;为了防止灰尘等侵入唇部,增设防尘装置;装配时,注意清洁,去除误涂的漆料 |

4 | 唇口径向压力太大,油膜中断,发生干摩擦 | 弹簧过紧 | 调整油封弹簧 |

5 | 安装偏心,唇口滑动出现异常磨损,最大与最小磨损宽度呈对称分布;主唇与副唇滑动面磨损痕迹的大小,两者随各自呈对称分布,但大小位置相反 | 箱体、端盖、轴不同心,致使油封偏心运转;油封座孔过小,不适当地压入油封,以致倾斜 | 保证箱体、端盖、轴的同心度要求;保证油封座孔尺寸要求 |

4、油封与工作介质相容性不良,唇口软后、溶胀或硬化、龟裂

序号 | 故障 | 原因分析 | 排除方法 |

1 | 油封与工作介质相容性不良,唇口软后、溶胀或硬化、龟裂 | 工作介质不适当 | 根据油封材料选择适宜的工作介质或根据工作介质选用适宜的油封材料 |

5、橡胶老化

序号 | 故障 | 原因分析 | 排除方法 |

1 | 唇部过热硬化或龟裂 | 工作介质温度高于设计值,超过橡胶耐用限度 | 降低工作介质温度,或换用耐热橡胶油封 |

2 | 润滑不良、唇部硬化或龟裂 | 润滑不良,发生干摩擦 | 保证润滑 |

3 | 唇不溶胀、软化 | 橡胶对工作介质的相容性差;油封长时间浸于洗油或汽油中,使唇口溶胀 | 选用相容于工作介质的橡胶材料或选用适于橡胶材料的工作介质;不得用洗油或汽油清洗油封 |

6、轴

序号 | 故障 | 原因分析 | 排除方法 |

1 | 表面光洁度,低于▽8或高于▽11 | 表面粗糙,磨损严重;表面太光,润滑油膜难以形成和保持,发生干磨 | 提高表面光洁度到▽8以上;降低表面光洁度到▽11以下 |

2 | 表面硬度不当,高于HRC40 | 试验表明,轴表面硬度高于HRC40时反而加速轴的磨损(表面渡铬除外) | 表面硬度保持在HRC30~40,表面镀铬最好 |

3 | 润滑油含有杂质,表面磨损严重 | 润滑油不清洁 | 保证润滑油清洁 |

4 | 偏心过大,轴径向摇动时油响声 | 轴承偏心;轴本身偏心 | 更换轴承,改用耐偏心型油封 |

5 | 唇口处有灰尘,轴表面磨损严重 | 轴表面不洁,粘附灰尘颗粒,侵入油封唇口,磨损轴表面;侵入铸造型砂,磨损轴表面;外部侵入灰尘,磨损轴表面;润滑油劣化,生成氧化物,侵入油封唇口,磨损轴表面 | 保证轴表面及油封等清洁;为了防止外部侵入灰尘,设置防尘装置;改用优质润滑油 |

6 | 轴的滑动表面有伤痕或砂眼 | 轴表面有工艺性龟裂或腐蚀点等,加剧磨损而泄漏;轴表面的伤痕、砂眼等与油封唇口之间形成间隙而泄漏;轴表面划伤或碰伤 | 保证轴表面质量,切勿磕碰 |

7 | 轴表面的滑动部分有方向性的加工痕迹 | 轴表面留有微细螺纹旋槽等车削或磨削工痕迹,形成泵吸作用而泄漏 | 保证轴表面精加工工艺。经验证明:采用直径为0.05mm的小玻璃球进行喷丸处理最好 |

油封刃口处“临界油膜”的存在,对减少油封刃口磨损、增长油封寿命是十分有益的,尤其是当几个油封并列使用时,更应特别注意润滑油(脂)的供给,否则,将因缺油形成干摩擦,致使油封被烧坏,一般选用锂基润滑脂最好。为保证润滑脂的清洁,及时排除油脂中积存的杂质或其他有害杂质,定期更换润滑脂是重要的。因此,从结构设计上,必须留有注油孔和排油孔,为防止油封密封腔的温度升高,有时开设通气孔也是很重要的。

1、领取固定的油封数量。

骨架油封

骨架油封

3、装配前,做好油封检查,量好骨架油封各部位尺寸是否与轴及腔体尺寸相符,骨架油封在安装前,先将轴径的尺寸与油封的内径尺寸对照清楚,要相符。腔体内尺寸要与油封的外径宽度相适合,检查骨架油封的唇口有没有损伤、变形,弹簧有没有脱落、生锈。防止油封在运输过程当中无平放,受外力挤压和撞击等影响,而破坏其真圆度。

4、装配前做好机加工检查程序,量好腔体与轴各部分尺寸是否正确,尤其内倒角,不能有坡度,轴与腔体的端面加工要光洁,倒角没有损伤和毛刺,清洁装配部位,在轴的装入处(倒角)部份不能有毛刺、沙子、铁屑等杂物,会产生油封唇口不规则的损伤,建议倒角部位采用r角。

5、在操作技巧上,可以用手感觉一下,是否光滑、真圆。

骨架油封

骨架油封

7、装机前,骨架油封应在唇口之间适量涂抹上添加有二硫化钼的锂基酯,防止轴在瞬间启动时,对唇口造成干磨现象,影响唇口的过盈量,并应尽快,装配。装好油封的油封座,如果不是马上装机,则建议在上面用布覆盖防止异物附著油封。涂锂基脂的手或工具一定要干净。

8、骨架油封要平装,不能有倾斜的现象。建议采用油压设备或套筒工具安装。压力不要太大,速度要均匀、要慢。

9、对於此次所装骨架油封之机台,做上标记以利追踪,用心注意整个流程。

TC、TC3、TB、HTC、HTC3、HTC5、HTC9、TCL、SCY、SCJY、VSB、VSB2、HTBW、HSC

TA、SA、SB、SC、CAP4、TCN、TCV、DKB、HTCL、EC、TBV、TG4

骨架油封

骨架油封

注意事项:

普通的油封承压范围十分有限,一般为0.03兆帕。这个压力一般为润滑油本身高差形成的压力。如果需要密封更高压力,则需要选用高压油封(一般最高可以承受1兆帕压力)或选用其他密封形式。

1、本站所有文本、信息、视频文件等,仅代表本站观点或作者本人观点,请网友谨慎参考使用。

2、本站信息均为作者提供和网友推荐收集整理而来,仅供学习和研究使用。

3、对任何由于使用本站内容而引起的诉讼、纠纷,本站不承担任何责任。

4、如有侵犯你版权的,请来信(邮箱:baike52199@gmail.com)指出,核实后,本站将立即删除。